全水溶小梅花窗簾布藝以其獨特的歐式古典風格,成為近年來家居裝飾的熱門選擇。這種窗簾不僅設計精美,還具備全水溶環保特性,深受消費者青睞。本文將詳細介紹其價格范圍、知名廠家信息,并附上產品圖片說明,助您全面了解這一布藝精品。

一、產品特點與風格

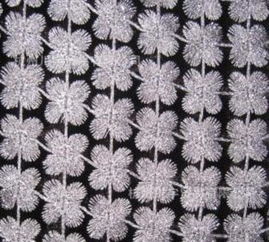

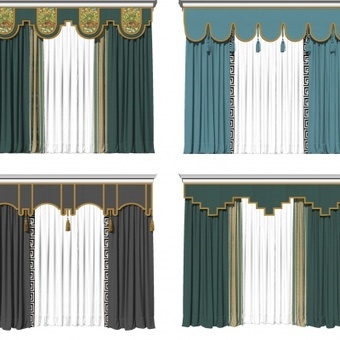

全水溶小梅花窗簾采用高品質環保面料,印染工藝以水為介質,無化學殘留,安全健康。其圖案以小梅花為主題,結合歐式古典的繁復線條與優雅色調,營造出浪漫、高貴的家居氛圍。這種窗簾適合客廳、臥室等空間,尤其與復古或輕奢裝修風格相得益彰。

二、價格范圍

全水溶小梅花窗簾的價格因面料、尺寸和工藝而異。一般來說,普通型號的市場價在每平方米80元至150元之間,高端定制款可能達到200元以上。例如,標準尺寸(如2米寬×2.5米高)的成品窗簾,售價約為300-600元/套。建議在購買時咨詢商家是否包含安裝服務,并對比多家渠道以獲取最優價格。

三、廠家信息

國內多家布藝廠家生產此類產品,其中以浙江、廣東等地的企業為主。知名廠家如“雅蘭布藝”和“歐尚窗簾”,擁有多年的歐式古典窗簾生產經驗,提供全水溶環保認證。您可以通過阿里巴巴、京東等電商平臺直接聯系廠家,或訪問其官方網站獲取批發和定制服務。選擇廠家時,務必核實其資質和客戶評價,確保產品質量。

四、產品圖片說明

全水溶小梅花窗簾的圖片通常展示其細膩的梅花紋樣和歐式古典元素,如金色鑲邊或浮雕效果。實物圖片中,面料呈現柔和光澤,懸掛后能有效調節室內光線,同時增添藝術感。建議在選購時,索要多角度實拍圖,以便評估顏色和紋理的真實效果。

全水溶小梅花歐式古典窗簾布藝是集美觀與環保于一體的理想選擇。通過合理預算和可靠廠家,您能輕松打造典雅的家居環境。如需進一步信息,可訪問相關電商平臺或聯系專業窗簾顧問。